Holen Sie sich PVD-Beschichtungen in Ihr Unternehmen

VaporTech stellt Anlagen für die physikalische und plasmagestützte chemische Gasphasenabscheidung her und bietet fortschrittliche Beschichtungslösungen für viele industrielle und kommerzielle Anwendungen.

Anlagenhersteller für physikalischen Gasphasenabscheidung

Vapor Technologies, Inc. (VaporTech®) mit Hauptsitz in Colorado ist einer der weltweit führenden Hersteller von Anlagen für die physikalische Gasphasenabscheidung (PVD).

Anlagen

- VaporTech ist einer der weltweit führenden Hersteller von Anlagen für physikalische Gasphasenabscheidungen (PVD). Unsere Anlagen können auch diamantähnliche Kohlenstoffbeschichtungen (DLC) auftragen. Beide Verfahren können in der gleichen Kammer durchgeführt werden.

- Wir arbeiten mit Kunden aller Größen in verschiedenen Branchen zusammen. Unsere Systeme V.MAX1500™, VTi-Series™ und Cadence® ermöglichen es Herstellern, das perfekte System für ihre Größe, Branche und Anwendung zu wählen.

Beschichtungen

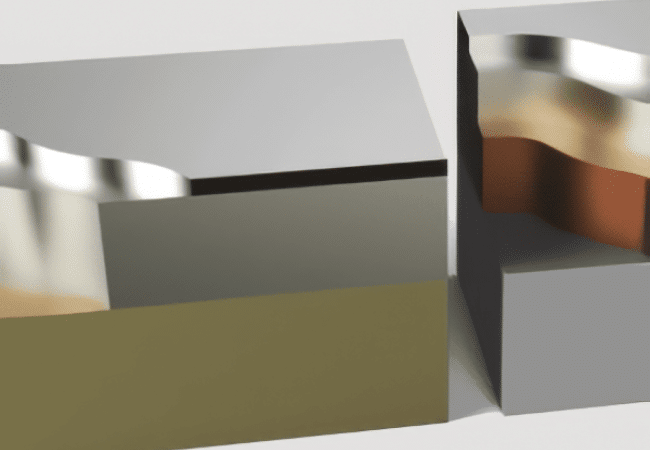

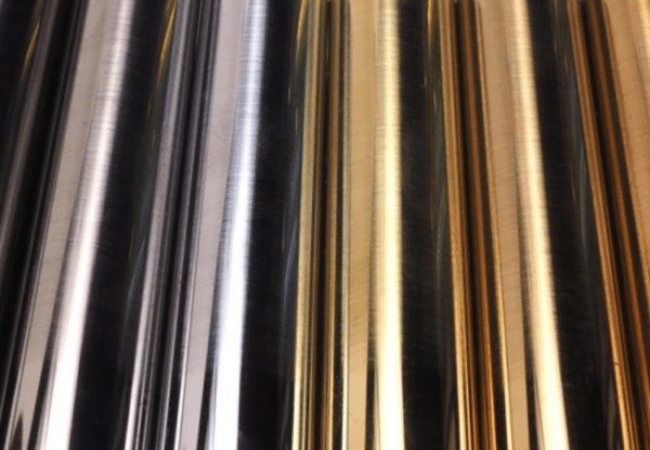

- Unsere Beschichtungen umfassen funktionale Leistungsbeschichtungen, die für erforderliche Eigenschaften wie Härte und Schmierfähigkeit optimiert sind. Wir bieten PVD-Beschichtungen in einer Vielzahl von Farben, sowohl für langlebige und dekorative Anwendungen.

- Unsere Wissenschaftlerinnen und Wissenschaftler optimieren alle Beschichtungsrezepturen für Ihre neue physikalischen Gasphasenabscheidung Anlagen. Wir testen alle Rezepturen gründlich, um funktionellen Eigenschaften als auch Optik zu perfektionieren, ohne dabei die Leistung oder kritische Abmessungen zu beeinträchtigen.

Was ist eine PVD-Beschichtung?

Wie funktionieren Vakuumabscheidung? Welche Vorteile bieten sie? Finden Sie die Antworten auf unserer Seite „Häufig gestellte Fragen“ (FAQ).

VaporTech PVD & DLC Beschichtungen

Entdecken Sie neue dekorative und leistungsstarke Dünnfilm-Beschichtungenoptionen, die Ihre Einzelteile und Produkte verbessern.

VaporTech-Beschichtungssysteme

Starten Sie mit der richtigen VaporTech Maschine, jetzt auch inklusive dem V.MAX1500 System.

Wir sind Ihre Experten für Gasphasenabscheidungen

Verbessern Sie Ihre großartigen Produkte — mit einem der weltweit führenden Hersteller von PVD- und DLC-Anlagen. Unsere hochmodernen Abscheidungssysteme vereinen Flexibilität mit gleichbleibend hoher Qualität. Unsere Hochmodernen VaporTech Aufdampfanlagen wurden mit dem Ziel entwickelt, hervorrangende Farbgleichmäßigkeit und besonders gleichmäßige Beschichtungsraten zu erzielen. VaporTech Anlagen werden heute weltweit in vielen Branchen eingesetzt.

Die Vorteile einer hauseigenen Aufdampfanlage

Ein weit verbreiteter Irrglaube beim Kauf von PVD-Geräten von einem Hersteller im Vergleich zur Nutzung eines Drittanbieters für die Beschichtung ist, dass die Betriebskosten hoch sind und sich negativ auf Ihre Gewinnspanne auswirken. Wenn Sie auslagern, müssen Sie Ihre Produkte verpacken, versenden und auf die Rücklieferung warten, bevor Sie sie für den Verkauf erneut verpacken werden müssen. Das setzt voraus, dass Beschichtungsanbieter und Spediteure pünktlich liefern. Eine hauseigene Aufdampfanlage wird direkt in Ihren Fertigungs- und Qualitätssicherungsprozess integriert. Dank dieser Integration können Sie die Beschichtungskosten pro Stück in Cent anstatt in Euro berechnen.

Vereinfachen Sie Ihre Lieferkettenprozess, indem Sie Ihre Produkte selbst beschichten.

Reduzieren Sie die Herstellungskosten durch niedrige Beschichtungskosten.

Entwickeln Sie neue Farben oder funktionelle Beschichtungen, um Ihr Produkt von der Konkurrenz abzuheben.

Verringern Sie Ihre Umweltbelastung mit einem Dünnschichtverfahren, das keine gefährliche Chemikalien benötigt.

Fragen Sie sich immer noch, ob eine Investition in Aufdampfanlagen und VaporTech das Richtige für Ihr Unternehmen ist?

Erfahrungsberichte von Kunden

„Das Gerät von Vapor Technologies, Inc. ist unser Alltagshelfer für die Produktions … Es schafft zuverlässig den täglichen Produktionsdurchsatz, ohne dass Qualität oder Zuverlässigkeit darunter leiden.“

„Seit der Installation des VT-3000-Beschichtungssystems haben wir es geschafft, die Kosten für unsere Kunden zu senken, die Vorlaufzeiten zu verkürzen, die Qualität zu verbessern, die Versand- und Bearbeitungskosten zu senken, die Planung von Produktionsläufen zu vereinfachen und die Kundenbeziehungen zu verbessern.“